发布日期:2025-04-29 浏览次数:205

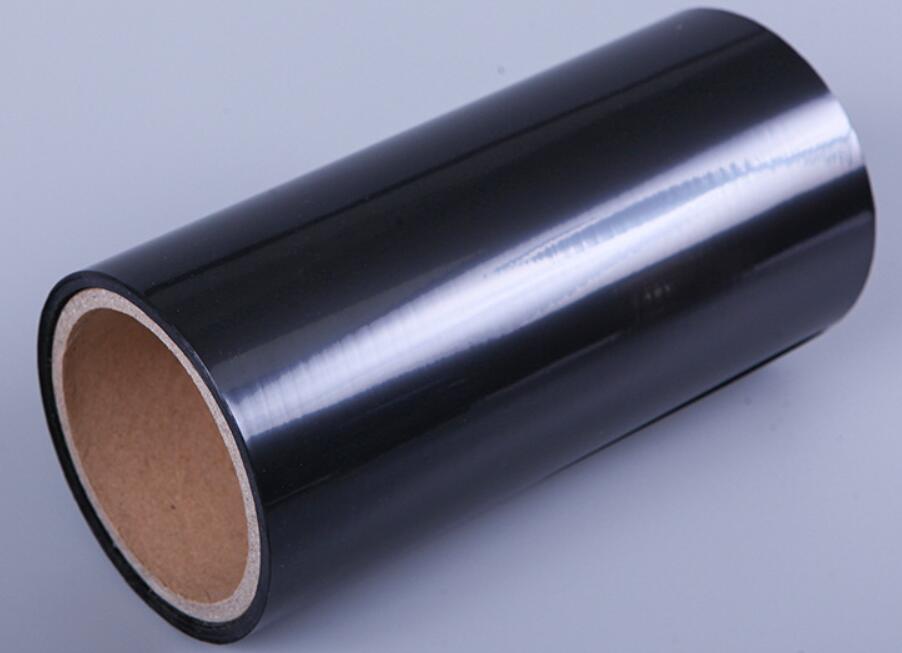

在电子制造领域,离型膜作为保护胶粘材料的关键载体,其环保化升级正成为行业可持续发展的核心议题。随着全球环保法规的趋严和消费者对绿色产品的强烈需求,离型膜从材料选择到制造工艺正经历着一场深刻的变革。

传统离型膜以PE、PET等石油基材料为主,生产过程能耗高且难以降解。新型可降解材料如PLA(聚乳酸)、PBS(聚丁二酸丁二醇酯)等生物基材料开始应用于离型膜生产。这类材料在工业堆肥条件下可在180天内完成分解,显著降低了环境负担。某跨国电子企业最新推出的生物基离型膜,其碳排放量比传统产品减少65%,同时保持同等剥离强度。

功能层涂布工艺的环保改造成为另一突破方向。水性丙烯酸酯、UV固化型低聚物等水性涂料的应用,有效降低VOC(挥发性有机化合物)排放。某国内厂商通过纳米改性技术,使水性涂层在保持剥离性能的同时,干燥能耗降低40%。部分企业还研发出无溶剂型丙烯酸酯体系,彻底实现生产环节的零VOC排放。

回收再利用技术的成熟正在拓宽离型膜的生命周期。物理回收技术可将废弃离型膜粉碎重制,而化学回收法能将其分解为原始单体循环利用。日本某研究机构开发的溶剂萃取工艺,使PET离型膜的再生纯度达到新料标准的95%以上,为大规模回收应用提供可能。

环保理念的深入不仅体现在材料革新,更驱动着行业标准的升级。国际电工委员会(IEC)正在制定电子离型膜的可降解性能评价标准,中国工信部也在推动制定相关绿色设计产品评价技术规范。这些举措将推动离型膜产品朝着全生命周期低碳、可追溯的方向持续进化,为电子制造业的绿色转型提供坚实的材料基础。

截屏,微信识别二维码

微信号:13613054130

(点击复制微信号加好友)