发布日期:2025-05-16 浏览次数:188

以下是关于纳米涂层离型膜减薄工艺研究的详细内容:

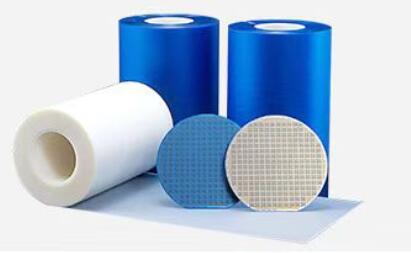

纳米涂层离型膜在电子、医疗、包装等领域应用广泛,但较厚的离型膜会增加成本、影响产品性能和外观。减薄工艺可降低材料用量、提高贴合精度和产品轻薄性,因此开展相关研究具有重要意义。

工艺原理

化学蚀刻:利用化学试剂与离型膜材料发生化学反应,有选择性地去除部分材料实现减薄。如氢氟酸可用于蚀刻含二氧化硅的涂层。

机械研磨:通过研磨设备对离型膜表面施加机械力,去除表层材料。常用设备有砂纸、研磨机等。

等离子体刻蚀:利用等离子体中的活性粒子与离型膜材料发生物理和化学反应,实现材料的去除。具有各向异性好、刻蚀精度高的特点。

工艺流程

化学蚀刻工艺流程

1. 预处理:对离型膜进行清洗,去除表面油污、灰尘等杂质,保证蚀刻均匀性。可采用有机溶剂超声清洗或化学溶液浸泡。

2. 蚀刻液配制:根据离型膜材料选择合适的蚀刻剂,并按一定比例配制蚀刻液。严格控制蚀刻液浓度、温度和pH值等参数。

3. 蚀刻处理:将预处理后的离型膜浸入蚀刻液中,或通过喷淋方式使蚀刻液与离型膜接触。控制蚀刻时间以实现所需减薄量。

4. 清洗与干燥:蚀刻完成后,用去离子水冲洗离型膜,去除表面残留蚀刻液,然后干燥。

机械研磨工艺流程

1. 粗磨:选用较粗粒度砂纸或研磨垫对离型膜进行初步打磨,快速去除大量材料。控制研磨压力和速度,避免损伤离型膜底层。

2. 细磨:换用细粒度砂纸或研磨垫进一步打磨,使表面更加平整光滑。逐步减小研磨压力和颗粒度,提高表面质量。

3. 抛光:采用抛光设备和抛光剂对离型膜表面进行精细抛光,消除研磨痕迹,提高表面光洁度。

等离子体刻蚀工艺流程

1. 样品放置:将离型膜固定在等离子体刻蚀设备样品台上,确保位置准确且稳定。

2. 参数设置:根据离型膜材料和减薄要求,设置等离子体源类型、气体种类和流量、射频功率、刻蚀时间等参数。

3. 刻蚀处理:启动设备,使等离子体与离型膜表面相互作用,进行刻蚀。实时监控刻蚀过程,确保刻蚀均匀性。

4. 后处理:刻蚀结束后,取出离型膜,进行表面清洁和质量检测。

工艺影响因素

材料特性:离型膜基材和纳米涂层的化学组成、物理结构会影响减薄工艺效果。如不同聚合物基材对化学试剂耐受性不同,需选择合适蚀刻剂。

工艺参数:各工艺参数对减薄效果和质量有显著影响。化学蚀刻中,蚀刻液浓度、温度和时间决定蚀刻速率和均匀性;机械研磨中,研磨压力、速度和颗粒度影响表面质量和减薄精度;等离子体刻蚀中,气体流量、射频功率和刻蚀时间影响刻蚀速率和表面形貌。

设备性能:设备稳定性和精度对工艺重复性和产品质量至关重要。如蚀刻设备温度控制精度、研磨设备压力均匀性、等离子体刻蚀设备等离子体分布均匀性等都会影响减薄效果。

质量检测方法

厚度测量:采用千分尺、测厚仪等工具测量离型膜厚度,评估减薄效果。可在多个位置测量取平均值,确保测量准确性。

表面形貌分析:利用扫描电子显微镜(SEM)、原子力显微镜(AFM)等观察离型膜表面形貌,检测表面粗糙度、平整度和缺陷情况。

性能测试:对减薄后的离型膜进行剥离力、耐温性、耐水性等性能测试,确保其满足应用要求。

研究挑战与发展趋势

研究挑战:如何实现高精度、高均匀性减薄,同时保证离型膜性能不受影响;开发环保、低成本减薄工艺,减少环境污染和生产成本。

发展趋势:随着微电子、柔性电子等领域发展,对纳米涂层离型膜减薄工艺要求越来越高。未来将朝着绿色环保、智能化、集成化方向发展,如采用新型绿色蚀刻剂、引入人工智能优化工艺参数、将减薄工艺与其他加工工艺集成等。

截屏,微信识别二维码

微信号:13613054130

(点击复制微信号加好友)